罗马槽圆弧板加工依据使用的设备划分有仿型机加工罗马槽圆弧板工艺、电脑车床加工罗马槽圆弧板工艺、卧车加工罗马槽圆弧板工艺、电子桥切机加工罗马槽圆弧板工艺。

罗马槽圆弧板有外弧开槽和内弧开槽,见图1与图2;有沿母线方向开槽和沿圆弧面开槽,图3沿母线方向开槽,图4为沿圆弧面开槽。

图1图2

图3 图 4

圆弧板开槽工艺流程:

生产加工单阅读来料检查排板、调色、编号模板制作定位模制圆弧板装夹机床调试画线试加工检验批量加工检验编号卸料拼接、修磨罗马槽抛光罗马槽对圆弧板罗马槽检验试拼检验清洁、防护终检包装

(1)生产加工单阅读

罗马槽开槽加工前,加工人员事先认真阅读生产加工单,弄清楚需开槽的圆弧板加工数量;加工的要求,是开通槽产品还是非开通槽产品、开什么类型的槽、开槽的半径、宽度、深度。

(2)来料检查

操作工接到来料时,在加工前检验来料的情况:检验来料的颜色、纹理是否符合要求;检验弦长、高度、最薄处的厚度。如果存在问题及时上报车间的负责人。

(3)排板、调色、编号

对待开槽的圆弧板按生产加工单上的拼接图排板,颜色、纹理存在差异时调整排板的顺序,使待开槽的圆弧板颜色、纹理基本协调。

图5

(4)模板制作

制作标准的圆弧板开槽模板用于检验切割出来的圆弧板罗马槽的精度。

(5)定位模制

在加工机器的侧边制作靠模,固定待开罗马槽的圆弧板。见图6、图7。

(6)圆弧板装夹

把待加工罗马槽的圆弧板安装在开槽的机器上。装夹时如果圆弧板的高度不高可以按生产单上的拼接图装夹,可确保圆弧板开出来的槽完全拼接在一块没有偏差,精度好。

(7)机床调试

一些圆弧板开罗马槽可以用成型刀加工,调试机床前安装成型刀具。

调试机床,主要设定零点、完成对刀的工作。

对图6这种圆弧拱的开槽机器调试时从圆弧板的中线对刀,调试下刀深度。

对于图7的电子桥切开槽,先绘制Autocad,再修改图形,转化成加工用的程序。加工前快速模拟下加工路径,判断程序的正确性,确保加工无问题。

(8)画线

用标准的开槽模板紧贴圆弧板端面画线,线的宽度不要超过1mm。

(9)试加工

批量加工前先试加工1件,以确定机床调试是否符合要求。如果不合要求,找出问题之处,重新调试开槽的机床。

(10)检验

用罗马槽标准模板检验罗马槽的造型的精度、形状是否符合要求。

(11)批量加工

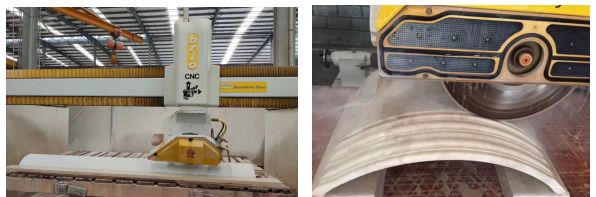

试加工合格后,可以批量加工。图6、图7为圆弧板罗马槽的两种加工方式。图6为圆弧板罗马槽开槽的专用设备,图7用电子桥切机开槽。

图6图7

(12)检验

操作工先用标准开槽模板自检开槽精度,再由工序产品检验员检验已开槽好的圆弧。检验合格后,继续加工。

(13)编号

已经开好槽的圆弧板从开槽机器上取下来时按加工顺序编号,便于后续加工寻找,按顺序拼接加工。编号按生产加工单上圆弧板拼接图进行。

(14)卸料

将加工好罗马槽的圆弧板从造型设备工作台上取下来,放置到产品周转架上。图8、图9开好罗马槽的圆弧板。

图8图9

(15)拼接、修磨罗马槽

加工好的罗马槽圆弧板打磨抛光前,应该按安装图修磨罗马槽,修磨圆弧板拼接处。修磨时应注意修磨的长度不能太短,至少在1米以上,以保证罗马槽的直线度顺畅,看起来没明显弯曲,且用靠板检查,直线度偏差控制在1mm内。图10为罗马槽圆弧板拼接修磨罗马槽。

图10

(16)抛光罗马槽

修磨过的罗马槽拆开放置到工作台上水磨抛光。

圆弧板罗马槽的抛光多用手工进行。按线条打磨抛光工艺依次用220#、320#、400#、600#、1000#、2000#、3000#,抛光水磨片。抛光过程中可以视具体情况取舍一些号数。

对一些软硬不一的石材打磨抛光罗马槽时不能用水磨片打磨,用砂纸包裹着木棒或石条打磨抛光罗马槽,这样打磨抛光出来的罗马槽不会产生波浪,打磨抛光的罗马槽效果更好。

图11

(16)对圆弧板罗马槽检验

由工序产品检验人员对打磨抛光好的罗马槽圆弧检验。要求罗马槽的宽窄基本一致,直线度偏差在1mm内;对国罗马槽的深度进行检验,检验偏差在1mm内;罗马槽表面光度均匀,无明显的波浪,无划痕、磨痕印。

(17)排板

将打磨抛光好的罗马槽圆弧板按生产加工单上的排板图排板全面检验。

(18)试拼检验

任意抽拼1~2组罗马槽圆弧板检验打磨抛光好的罗马槽圆弧板的拼接质量。

(19)清洁、防护

对甸马槽圆弧板清洁,并用合适的防护剂防护。

(20)终检

由产品终检人员对加工好的圆弧板全面检验,检验项目有外观质量、弦长、高度、最薄处厚度、罗马槽的宽度、深度、直线度、圆弧板的垂直度、圆弧板的光度。

(21)包装

由产品包装人员用泡沫、木箱包装加工好的圆弧板。

作者|晏辉

182-6222-2234

182-6222-2234