因为“卡脖子”,近年国家鼓励并大力扶持工业软件的发展。在政策引导下,也是在传统产业转型升级的推动下,云浮市科特机械有限公司(以下简称“科特机械”)通过“数字大板”“科特石材排版软件”“Al对刀”等工业软件的研发,开发了石材加工数字化智能化关键技术及装备,解决了石材二次加工中品质难以把控、出材率低等痛点,极大地提高了石材二次加工的生产运营效率。该项目也获得了2020年建筑材料科学技术奖科技进步类二等奖。

项目解决了石材二次加工中的痛点

我国石材产业规模和总量已位居世界首位,但是,整体大而不强,石材加工生产效率、加工质量与精度、原料利用率及自动化水平等方面还有较大提升空间。开采的石材荒料在锯解、抛磨后得到石材大板(也称毛光板)。由于复杂的地质成因,即便是同一块荒料所出的石材大板,纹理、色彩和轮廓都有变化,而大板存放一般都是打扎叠放,只能看到最表层的大板。想要通过石材大板再加工,获得具有设计感和美感的工程板,只能靠工人师傅粗略规划,切割后地面摆放看效果。这样一来,不但加工结果不可预测、难以满足客户的需求,而且加工效率低下、原料浪费严重。这个石材二次加工环节,无疑成为石材加工产业的痛点。

数字化是各不相同而又打扎叠放的大板实现可视的有效办法。石材大板图像化在贸易中已有应用,采集图像的石材扫描仪最初由意大利研发,但是,引进的扫描仪效果并不理想,不少产品因为“不像”而退货。为了达到色彩丰富,质感真实的效果,科特机械项目组合作研发CCD传感器相机,甄选高品质镜头,研发高显指LED线阵光源,精细设计机械结构并自主开发色彩管理算法,研制出石材行业用高分辨率扫描仪;再通过控制相机安装精度与镜头畸变矫正程序保证图像尺寸精准,版面精确;最后通过板厚测量、光泽度识别等装置及轮廓识别、缺角标注减尺等措施,在图像文件中嵌入板材厚度、材质、强度、光泽度及可用区域轮廓等数据,形成内容丰富而完整的“数字大板”。将一片片石材大板扫描进数据库以后,工程选料有了素材,石材设计师能根据建筑的设计需求,规划出丰富多彩的工程石材。

解决了大板数字化的问题以后,科特机械项目组又着手开发了智能排版软件。智能排版软件充分考虑了规格、版面、色彩、纹理、出材率等影响因素,也考虑到石材线状切割的特点具有自动处理T型刀缝的功能。在导入数字大板、工程板码单以后,智能排版软件就能通过出材率优化算法给出最优大板切割方案,并能在每张数字大板图像上显示切割方案,在排版方案图上显示出工程板安装效果。石材设计师还可以在排版方案中对设计进行变化、调整,以达到满意的色彩和纹理设计效果,而相应的最优切割方案也随之自动变更。

石材切割方案定好以后就是桥切机的执行环节。科特机械项目研发的智能桥切机能自动读取大板身份标识,自动调取相应切割方案,自动进行图像坐标匹配(Al对刀),而后开始切割作业,实现上板、切割、下板过程的全自动化。

科特机械项目的开展,使得石材二次加工环节的班产能由50-70平米上升到200-220平米,出材率由75%-80%提升到85%-95%,人力由3人降为1人,固废下降至为原来的1/3。同时,企业能精确管控技术经济数据,预知真实装饰效果,客户能实现所见即所得,极大地提升了石材加工企业的管理服务水平。

不断地学习与创新是项目成功的关键

自动化、数字化、网络化、智能化是产业转型升级强有效的工具和手段,在传统制造业中应用新的信息技术,能有效解决传统制造业中的一些问题。据了解,科特机械也不是一开始就规划、计划好的,而是逐步深入完善的。2014年着手扫描仪的研发,扫描仪发布后,2015年开始做智能排版软件,2016年进行桥切机控制系统研发并逐步迭代升级。把扫描仪器与桥切机串联起来,形成一个系统的自动化、智能化解决方案是在2016年才形成的思路。在打算改进桥切机的时候,科特机械内部都不明白要怎么改进,而当时刚好有一个国际设备展,科特机械就组织去参观学习,回来以后确定要做智能桥切机。随着研究一步一步地深入,科特机械的眼界不断地开阔,认识不断地提升,通过问题的逐个突破和技术的累积叠加,才有了今天的项目成果。

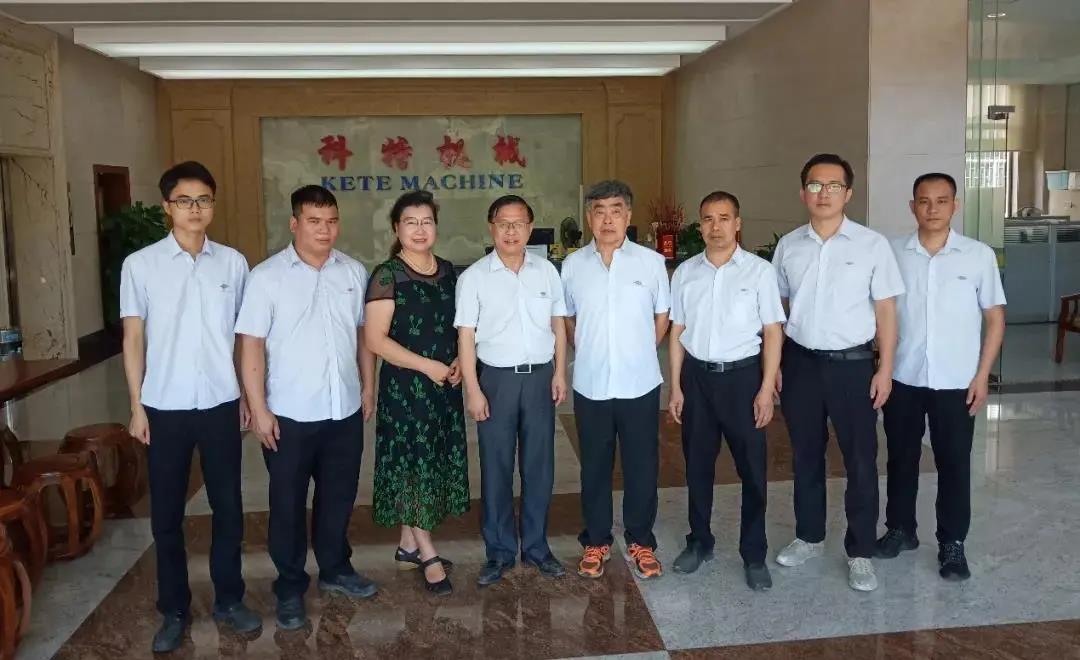

▲云浮科特项目团队(从左到右:祝家豪、卢旭湛、文智莹、陈思扬、崔洪章、卢荣森、麦文志、陈自标)

182-6222-2234

182-6222-2234